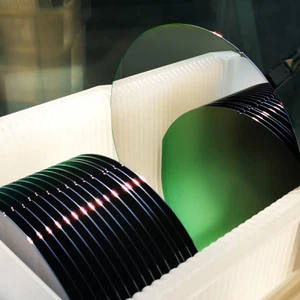

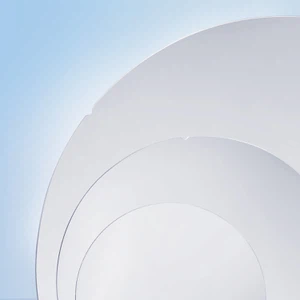

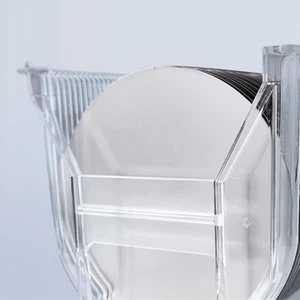

Sau khi tấm bán dẫn đã trải qua quá trình xử lý mặt trước, quá trình chuẩn bị chip đã hoàn tất và cần được cắt để tách các chip trên tấm bán dẫn và cuối cùng được đóng gói; Ngoài ra, cũng có một số quy trình và thử nghiệm yêu cầu chất nền wafer silicon nguyên chất phải được cắt thành từng miếng vuông nhỏ để sử dụng.

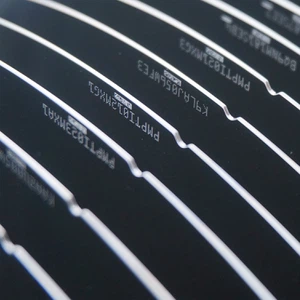

Sự khác biệt giữa phim UV và phim xanh

Trước khi cắt wafer, một lớp màng sẽ được dán vào mặt sau của wafer. Chức năng của lớp màng này là dán chip vào màng, có thể giữ cho hạt nguyên vẹn trong quá trình cắt và giảm các vấn đề về gãy, dịch chuyển và rơi trong quá trình cắt.

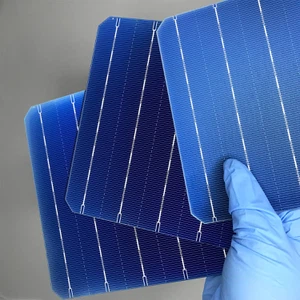

Trong sản xuất thực tế, màng dùng để cố định tấm wafer và chip thường sử dụng màng UV hoặc màng xanh.

Phim UV: chủ yếu được sử dụng trong quá trình làm mỏng wafer;

Phim màu xanh: chủ yếu được sử dụng trong quá trình cắt lát wafer;

Hình 1. Đặc điểm của phim UV và phim xanh Phim UV và phim xanh

Cả màng UV và màng xanh đều dính. Mức độ dính thường được biểu thị bằng mức độ bong tróc dính, thường được tính bằng đơn vị N/20 mm hoặc N/25 mm. 1 N/20 mm có nghĩa là dải thử nghiệm rộng 20 mm và lực cần thiết để bóc nó ra khỏi bảng thử nghiệm ở góc bong tróc 180 độ là 1 N.

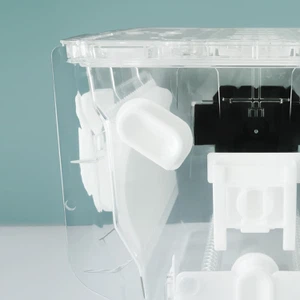

Phim UV là một lớp phủ đặc biệt được phủ lên bề mặt của chất nền màng PET để chặn tia cực tím và ánh sáng nhìn thấy có bước sóng ngắn. Hình 2 là sơ đồ cấu trúc chung của màng UV.

Thông thường, màng UV bao gồm ba lớp. Chất liệu nền là polyvinyl clorua, lớp dính ở giữa, màng nhả liền kề với lớp dính. Một số mẫu phim UV không có phim phát hành này.

Hình 2. Cấu trúc màng UV

Phim UV thường được gọi là băng chiếu tia cực tím. Nó tương đối đắt tiền và có thời gian sử dụng ngắn khi không sử dụng. Nó được chia thành ba loại: độ nhớt cao, độ nhớt trung bình và độ nhớt thấp.

Độ nhớt của màng UV có độ nhớt cao là 5000mN/20mm ~ 12000mN/20mm trước khi chiếu tia cực tím. Sau khi chiếu tia cực tím, độ nhớt bong tróc dưới 1000mN/20mm;

Độ nhớt bong tróc của màng UV có độ nhớt thấp là khoảng 1000mN/20 mm trước khi chiếu tia cực tím. Sau khi chiếu tia cực tím, độ nhớt bong tróc giảm xuống còn khoảng 100mN/20mm.

Sau khi chiếu tia cực tím, màng UV có độ nhớt thấp sẽ không còn keo sót lại trên bề mặt wafer, hạt dễ dàng loại bỏ.

Màng UV có độ giãn nở thích hợp và nước sẽ không thấm vào giữa hạt và băng trong quá trình làm mỏng và thái hạt lựu.

Phim màu xanh thường được gọi là băng cấp điện tử. Nó tương đối rẻ. Nó là một màng màu xanh có độ nhớt không đổi. Mức độ bong tróc độ nhớt của nó thường là 100 ~ 3000mN / 20 mm. Nó sẽ tạo ra chất kết dính còn sót lại do ảnh hưởng của nhiệt độ. Ngược lại, màng UV ổn định hơn và ít cặn bám hơn màng xanh.

So với màng xanh, màng UV có ưu điểm lớn hơn do mức độ bong tróc có độ nhớt thay đổi. Chức năng chính của nó là: cố định tấm bán dẫn trong quá trình làm mỏng tấm bán dẫn; để bảo vệ chip trong quá trình cắt wafer để ngăn nó rơi ra hoặc gãy cạnh; lật và vận chuyển tấm bán dẫn để ngăn chặn con chip đã được thái hạt lựu rơi ra.

Tiêu chuẩn hóa việc sử dụng các thông số khác nhau của màng UV và màng xanh, đồng thời lựa chọn màng UV hoặc màng xanh phù hợp theo công nghệ xử lý mà chip yêu cầu có thể tiết kiệm chi phí và góp phần phát triển công nghiệp chip.

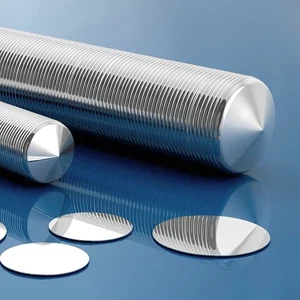

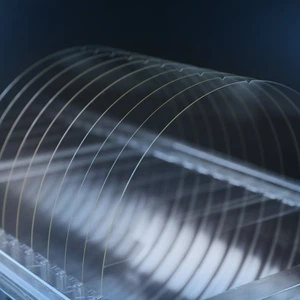

Cắt lưỡi hoặc cưa lưỡi

Do ma sát lớn trong quá trình cắt nên nước DI (nước khử ion) cần được phun liên tục từ mọi hướng. Ngoài ra, cánh quạt nên được gắn thêm các hạt kim cương để có thể cắt lát tốt hơn.

Lúc này, vết cắt (độ dày lưỡi dao: chiều rộng rãnh) phải đồng đều và không được vượt quá chiều rộng của rãnh mũi nhọn. Từ lâu, cưa là phương pháp cắt truyền thống được sử dụng rộng rãi nhất và ưu điểm lớn nhất của nó là có thể cắt một số lượng lớn tấm wafer trong thời gian ngắn.

Tuy nhiên, nếu tốc độ nạp của lát cắt tăng lên rất nhiều thì khả năng bong tróc mép của mảnh vụn nhỏ sẽ tăng lên. Do đó, số vòng quay của bánh công tác phải được kiểm soát ở khoảng 30,{1}} lần mỗi phút.

Tối ưu hóa lưỡi

Để thực hiện những thách thức cắt lát mới, sự hợp tác giữa hệ thống cắt và lưỡi cắt là cần thiết. Điều này đặc biệt đúng đối với các ứng dụng cao cấp.

Lưỡi dao đóng vai trò chính trong việc tối ưu hóa quy trình. Ngoài kích thước, ba thông số chính xác định đặc điểm của lưỡi: kích thước kim cương (mài mòn), hàm lượng kim cương và loại chất kết dính.

Chất kết dính là một ma trận gồm nhiều kim loại và/hoặc chất mài mòn kim cương khác nhau được phân bố trong đó. Các yếu tố khác, chẳng hạn như tốc độ tiến dao và tốc độ trục chính, cũng có thể ảnh hưởng đến việc lựa chọn lưỡi dao.